La soldadura láser es una de las tecnologías de procesamiento de materiales por láser más importantes desde la década de 1970.

Con la continua madurez de la tecnología y la caída de los precios de los dispositivos láser, los esquemas de soldadura láser se han utilizado más ampliamente en diversas industrias.

Empresas industriales como HIGHYAG y TRUMPF se han esforzado en la investigación y el desarrollo de tecnología y equipos de soldadura por escaneo láser de acuerdo con los requisitos del proceso, y han logrado soluciones eficientes en plantas de soldadura por escaneo láser.

En comparación con la tecnología de soldadura tradicional, se han verificado plenamente las ventajas más precisas y eficientes de la soldadura por escaneo láser.

Mientras tanto, los expertos industriales continúan mejorando la tecnología de aplicación de soldadura láser para promover el uso de este proceso en más industrias.

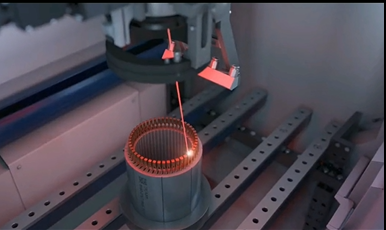

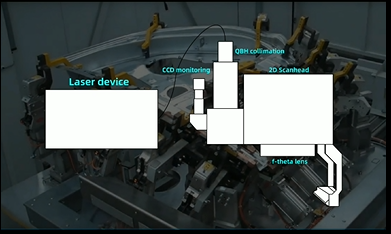

Un conjunto común de sistemas de soldadura por escaneo láser consta de cinco módulos principales: dispositivo láser, colimación QBH, monitoreo CCD, cabezal de escaneo y lente f-theta.

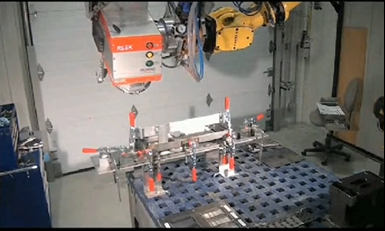

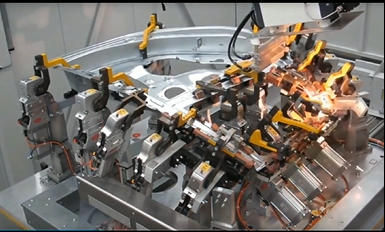

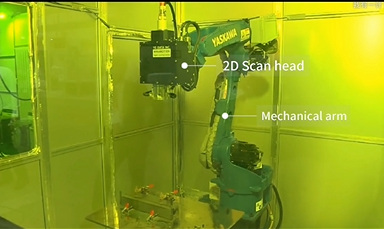

En la etapa inicial, la solución de soldadura láser utilizaba principalmente un cabezal de escaneo 2D combinado con un brazo mecánico, utilizando el movimiento flexible del brazo mecánico con múltiples grados de libertad para realizar toda la soldadura por puntos en el área de mecanizado a una distancia focal fija. Esta solución se ha aplicado ampliamente en la fabricación en masa de carrocerías y repuestos de automóviles para lograr aligeramiento del automóvil.

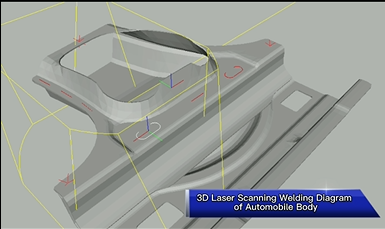

Con la mejora continua de la automatización, el uso de la tecnología de soldadura por escaneo láser se vuelve más extenso en la industria. Por ejemplo, en la industria de vehículos de nueva energía en rápido crecimiento, el nuevo diseño de autopartes, baterías eléctricas y otros componentes de procesamiento, presenta un desafío mayor para la solución existente y plantea requisitos más altos para la frecuencia de inicio y parada y la precisión de posicionamiento del brazo mecánico en la soldadura.

¿Cómo lograr una soldadura láser de alta velocidad en un componente de superficie grande y complejo? ¿Cómo lograr un ajuste rápido de la distancia focal en diferentes alturas de trabajo? Todos estos se han convertido en una difícil actualización del proceso de soldadura.

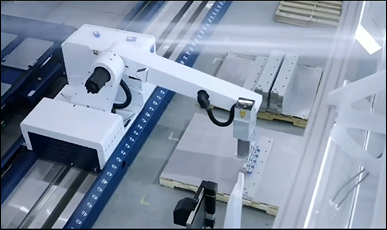

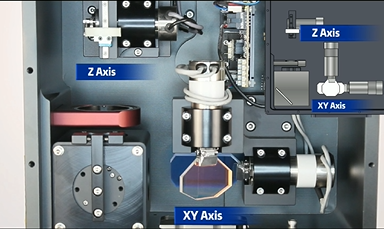

Podemos actualizar el cabezal de escaneo 2D en el equipo del sistema de soldadura de escaneo láser a un sistema de enfoque dinámico 3D, el eje dinámico en dirección Z del sistema de enfoque dinámico puede cooperar junto con el eje XY.A medida que la distancia de trabajo cambia durante el proceso de soldadura, el eje dinámico en dirección Z se mueve hacia adelante y hacia atrás para compensar el enfoque, puede garantizar la consistencia del enfoque puntual en todo el proceso de trabajo y realizar la soldadura integrada de alta velocidad de la amplia gama de piezas de superficie complejas y reduce en gran medida el tiempo de posicionamiento del brazo robótico y el tiempo de paso en la producción.

Al mismo tiempo, para reducir el error de posicionamiento causado por el arranque y parada frecuentes del brazo mecánico, el ajuste rápido del enfoque de diferentes alturas se puede realizar mediante la coordinación completa entre el eje dinámico en dirección Z y el eje XY del brazo mecánico. Sistema de enfoque y finalización del trabajo de soldadura. La eficiencia ha mejorado mucho y es fácil de lograr la automatización de la línea de producción.

Conozca más del canal FEELTEK TECHNOLOGY

Hora de publicación: 23 de septiembre de 2022